去毛刺拉絲機作為金屬加工中的關鍵設備,日常的維護和保養對于保證其性能、延長使用壽命以及確保加工質量至關重要。以下是詳細的維護和保養方法:

一、機械部件維護

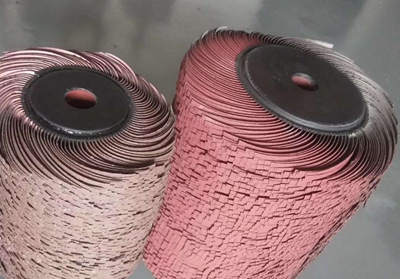

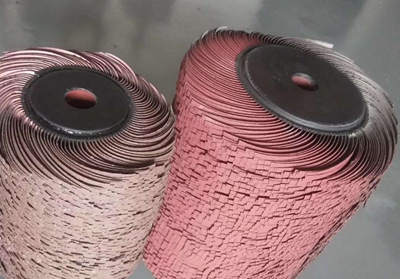

刀具和拉絲模具

檢查與更換:定期檢查刀具和拉絲模具的磨損情況。刀具在長時間使用后,刃口會磨損,影響去毛刺效果。拉絲模具內部的紋理也會隨著使用次數的增加而變形或磨損。一般來說,根據加工量和加工材料的硬度,每經過一定的工作時長(如加工普通鋼材工件,刀具每工作 100 - 150 小時),就需要檢查一次。如果發現刀具刃口變鈍,出現缺口或者拉絲模具紋理模糊、尺寸偏差超過允許范圍,應及時更換。

清潔與潤滑:每次使用后,要清理刀具和拉絲模具上的金屬碎屑和雜質。可以使用專門的清潔工具,如毛刷、吹氣槍等。對于刀具,清潔后可適量涂抹專用的刀具潤滑油,防止生銹,同時保持刀具的鋒利度。對于拉絲模具,要注意清潔模具內部的紋理部分,避免殘留雜質影響下次拉絲的質量。

傳動部件

檢查皮帶和鏈條:去毛刺拉絲機的傳動部件,如皮帶和鏈條,需要定期檢查其松緊程度和磨損情況。如果皮帶過松,會導致動力傳輸不足,影響設備的加工速度;鏈條松動則可能出現跳齒現象,影響設備的精度。一般每工作 200 - 300 小時檢查一次,若發現皮帶出現裂紋、磨損超過原厚度的 1/3 或者鏈條的鏈節松動、磨損嚴重,應及時更換。

潤滑與緊固:定期對傳動部件的軸承、齒輪等進行潤滑。使用高質量的潤滑脂,按照設備說明書的要求,每隔一定時間(如每 100 - 150 小時)進行一次潤滑。同時,檢查傳動部件的連接螺絲是否松動,如有松動,應及時緊固,以確保傳動系統的穩定性。

夾具

精度檢查:夾具用于固定工件,其精度直接影響加工質量。定期檢查夾具的精度,包括平行度、垂直度等幾何精度指標。例如,使用量具(如千分表)檢查夾具的平行度,誤差應控制在設備規定的范圍內。如果發現夾具精度超出允許范圍,需要進行調整或更換。

清潔與維護:每次使用后,清理夾具上的金屬屑和污垢,防止其影響夾具的夾緊效果。對于有活動部件的夾具,如氣動夾具或液壓夾具,要檢查其活動部件是否靈活,如有卡滯現象,應及時清理或維修。

二、電氣系統維護

電氣控制柜

電機

檢查運行狀態:定期檢查電機的運行狀態,包括電機的轉速、溫度和噪音。正常情況下,電機運轉應平穩,無異常振動和噪音。使用溫度計檢查電機外殼溫度,一般不應超過環境溫度 40 - 50℃。如果發現電機溫度過高、轉速不穩定或有異常噪音,可能是電機故障,需要及時停機檢查。

絕緣檢查:定期對電機進行絕緣電阻檢查,以確保電機的絕緣性能良好。使用絕緣電阻表,按照設備說明書的要求進行檢查,一般絕緣電阻應不低于規定值(如 0.5 兆歐)。如果絕緣電阻過低,可能會導致電機漏電,需要對電機進行維修或更換。

三、工作環境維護

清潔工作區域:保持去毛刺拉絲機周圍的工作區域清潔,及時清理地面上的金屬屑、油污等雜物。金屬屑堆積可能會進入設備內部,損壞設備;油污則可能導致操作人員滑倒,引發安全事故。

控制環境溫濕度:盡量將設備放置在溫度和濕度相對穩定的環境中。過高或過低的溫度和濕度會影響設備的性能和使用壽命。例如,在潮濕的環境中,設備容易生銹;在溫度過高的環境中,電氣元件的性能可能會下降。理想的工作環境溫度一般在 18 - 25℃,相對濕度在 40% - 60%。

四、潤滑系統維護

檢查液位和油質:定期檢查設備潤滑系統中的潤滑油液位和油質。如果液位過低,應及時添加;如果油質變差,如出現渾濁、變色或含有雜質,應及時更換潤滑油。不同的設備部位可能需要不同類型的潤滑油,要按照設備說明書的要求進行選擇。

清潔潤滑系統:定期清潔潤滑系統的油管、油泵等部件,防止堵塞。可以使用專門的清洗溶劑,按照規定的清洗程序進行操作。同時,檢查潤滑系統的過濾器是否堵塞,如有堵塞,應及時更換或清洗過濾器。

五、定期校準與精度檢測

校準設備參數:根據設備的使用頻率和加工要求,定期校準去毛刺拉絲機的加工參數,如去毛刺刀具的進給速度、拉絲模具的壓力等。可以使用專業的校準工具和設備,按照設備說明書的標準程序進行校準,確保設備的加工參數準確無誤。

精度檢測與調整:定期對設備的加工精度進行檢測,包括去毛刺后的表面粗糙度、拉絲后的紋理精度等。使用粗糙度儀、輪廓儀等檢測工具,檢測結果與設備規定的精度標準進行對比。如果發現精度下降,要及時分析原因并進行調整,如調整刀具位置、更換磨損的部件等。